-

CW6163C车床的三维仿真及加工工艺

目录

1 传动轴分析 - 1 -

1.1 传动轴结构特点 - 1 -

1.2 传动轴的工艺分析 - 1 -

1.3 传动轴的技术要求 - 2 -

2 毛坯的选择 - 3 -

2.1 毛坯的类型 - 3 -

2.2 毛坯余量的确定 - 3 -

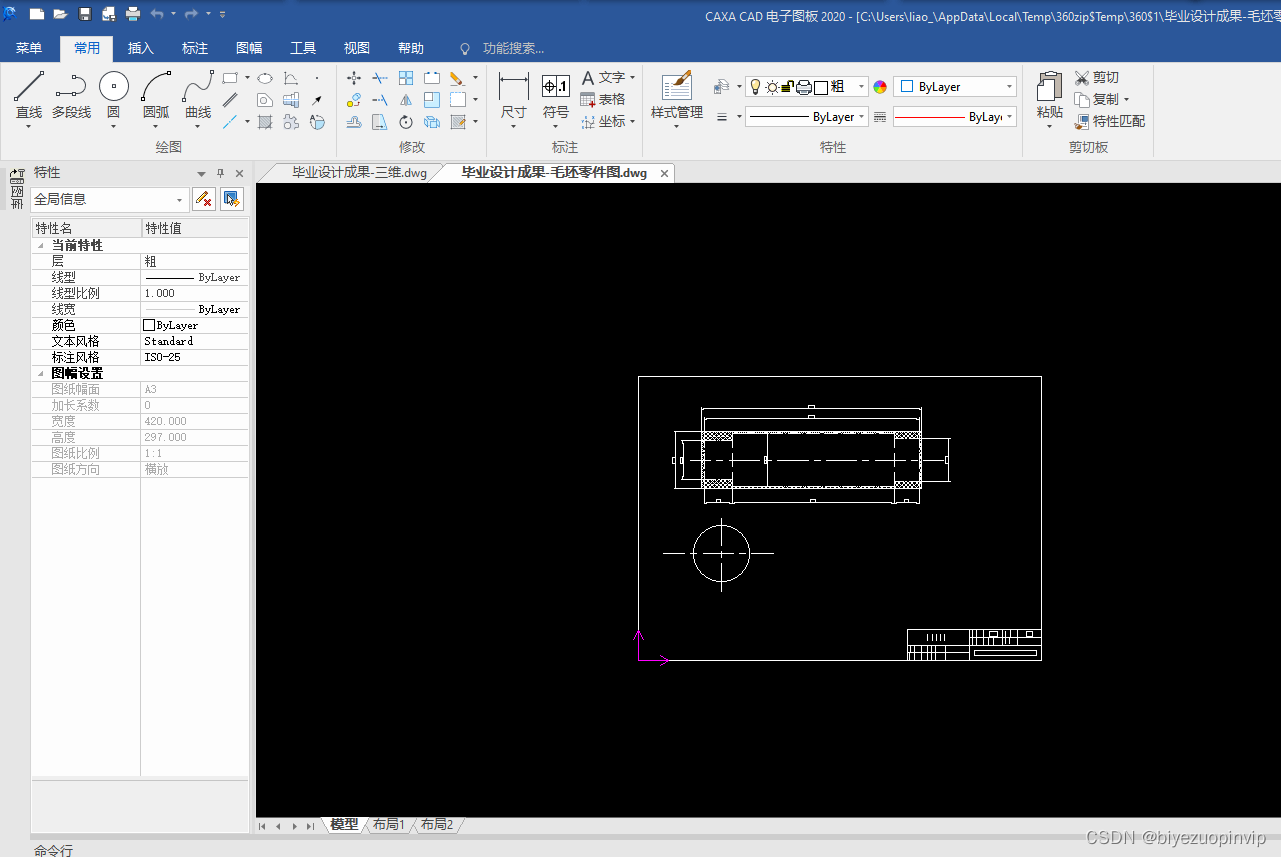

2.3 毛坯草图 - 4 -

3 工艺规程设计 - 5 -

3.1 定位基准的选择 - 5 -

3.1.1 粗基准的选择 - 5 -

3.1.2 精基准的选择 - 5 -

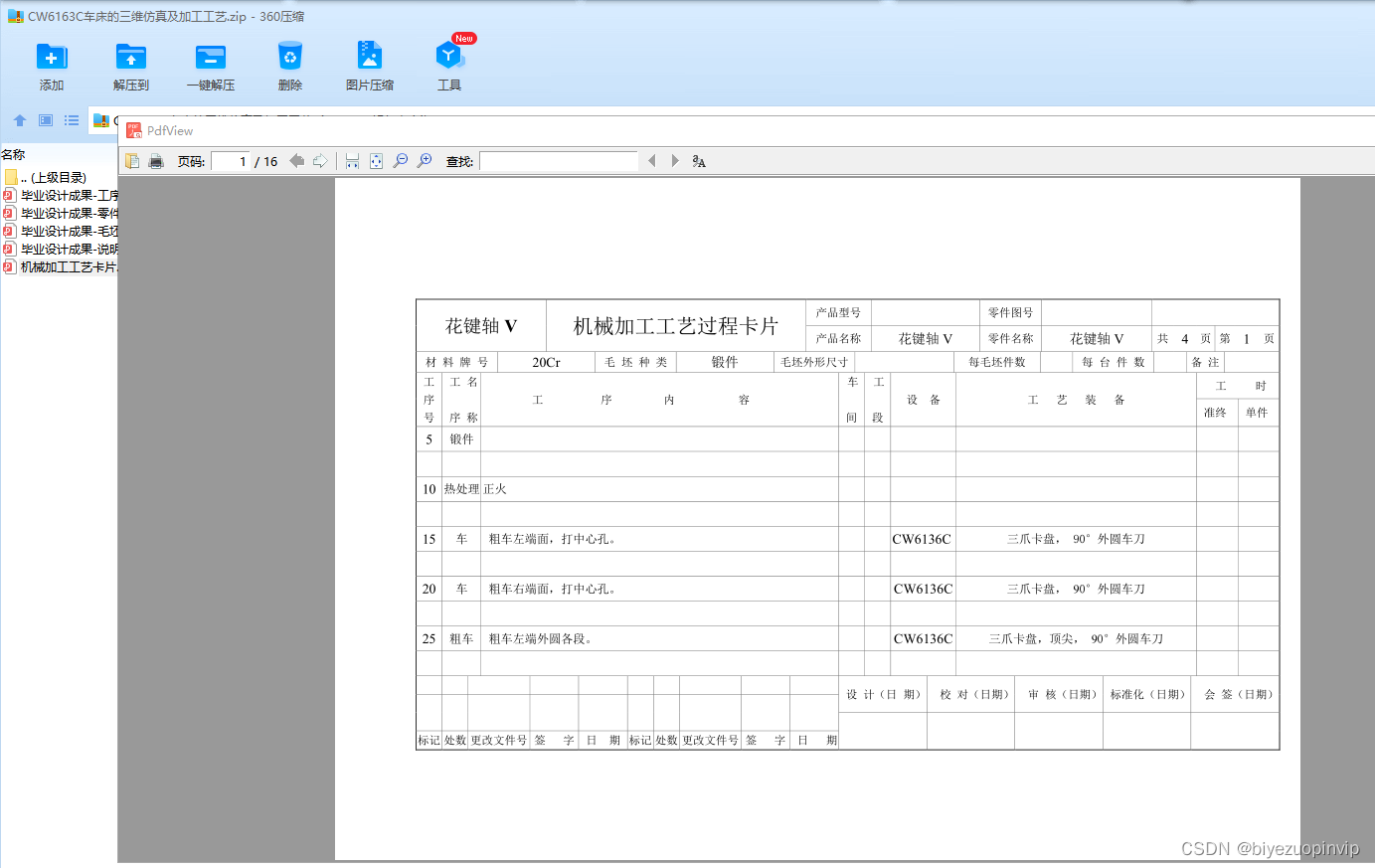

3.2 制定加工工艺路线 - 5 -

3.2.1 加工方法分析确定 - 5 -

3.2.2 加工顺序的安排 - 6 -

3.2.3 工艺路线方案 - 7 -

3.3 机械加工工序设计 - 8 -

3.3.1 机床和工艺装备的选择 - 8 -

3.3.2 加工余量的确定 - 9 -

3.3.3 切削用量的确定 - 10 -

总结 - 29 -

参考文献 - 30 -

1.2 传动轴的工艺分析

该零件的材料为45号钢,具有良好的可锻性;从零件形状结构分析,该轴是一个阶梯轴,各阶梯轴之间的直径差较小,选择毛坯时为棒料;轴外圆表面粗糙度及螺纹孔的位置都有一定的精度要求;为了改善切削性能,还需要进行调质处理,以便于制定合理的工艺路线加工后能否满足零件在使用过程中的力学性能等技术要求。

该零件为中批生产的小零件,分析零件图可知:

(1)传动轴两端面和各阶梯轴端面均要求切削加工,φ40js6, φ55db和φ45js6外圆面表面以及螺纹孔精度要求较高,其值为Ra1.6,这些都属于主要加工表面,因此需要粗、精加工。其余属于次要加工表面,粗加工即可达到要求。

(2)加工零件时要遵循基准先行、先面后孔的原则;为了加工阶梯轴,需在加工前先加工出中心孔,用于其他表面的定位基准。使用标准化数值以便于选用标准化的刀具和量具,便于加工和提高精度等。

(3)加工螺纹时,要确定螺纹孔的位置和尺寸深度,确保螺纹孔的尺寸精度要求。

零件工艺分析的目的:确定最简单可行的加工方式,安排最合理的加工步骤,高质高效的将工件加工出来。

1.3 传动轴的技术要求

该零件材料为45号钢,零件进行加工前需要正火处理,粗加工之后需要进行调质处理,以获得较好的毛坯组织和消除和消除工件内应力等,便于进行下一步的机械加工,加工完还需要倒角,具体其他如下:

(1)外圆尺寸精度:Φ40js6,Φ45js6,Φ55db

(2)外圆表面质量:Φ40js6,Φ45js6,Φ55db的表面质量要求Ra均为1.6μ m,其它面Ra为12.5μ m

(3)螺纹孔:M16螺纹孔的大小和尺寸深度

-

相关阅读:

七夕趣味玩法,用 MMGeneration 生成心仪的 TA

【小月电子】FPGA开发板(XLOGIC_V1)系统学习教程-LESSON6

js函数柯里化-面试手写版

css2024

Mybatis——Mybatis对象分析、SQL配置文件优化以及动态代理描述总结

解决:在单项目组件里面引入 base.scss/ base.less 等的外部文件不成功的问题

五、点击切换、滚动切换、键盘切换

CSS 段落p 和 行 相关属性 :行高,缩进 水平垂直居中,加粗

双倍数据速率I/O (ALTDDIO_IN、ALTDDIO_OUT)使用方法

如何使用nuScenes数据集格式的单帧数据推理(以DETR3D为例)

- 原文地址:https://blog.csdn.net/newlw/article/details/128187381