-

说一说设备综合效率OEE

认识OEE

设备综合效率(OEE)用来表现机器实际的生产能力相对于理论产能的比率。它由稼动率,性能效率以及合格率三个关键要素组成 ,即:OEE=稼动率 X 性能效率 X 合格率。

企业可以通过设备联网捕获设备加工频率,与制造数据上工艺设计的理论加工效率、工厂的工作日历,再结合在线检测一次合格率等数据可得到OEE指标,以帮助企业有效改善及提高现场的生产管理水平。

OEE算法

OEE时间利用表

1、稼动率=实际工作时间 / 计划工作时间

考虑停工所带来的损失,例如设备故障,原料短缺以及生产方法的改变等。

2、性能效率=(合格数+缺陷数)*单件标准耗时 / 实际工作时间

考虑生产速度上的损失,例如设备的磨损,材料的不合格以及操作人员的失误等。

3、合格率=合格数/(合格数+缺陷数)

考虑质量的损失,反映没有满足质量要求的产品(包括返工的产品)

设备OEE公式

综合生产力(TEEP)

综合生产力(TEEP)

在引入TEEP条件下,因为我们已经把非设备因素(即设备外部因素)引起的停机损失分离出来,作为利用率的损失来度量,故在计算OEE时,设备的时间开动率就要做相应的调整。

负荷时间=日历工作时间 - 计划停机时间 - 设备外部因素停机时间

计划停机时间:应界定为设备生产前后的例行保养,如加油、加冷却剂、停机点检、清扫、紧固、升温、预热、升速等活动。

设备外部因素停机时间:包括开工不足停机、等待订单、等待计划排产、因企业系统管理不善或外部环境造成的停水、停电、停汽等因素,需要设备停机开动时间=负荷时间 - 设备调整初始化时间

设备调整初始化时间:包括更换产品规格、更换工装模具、更换刀具等活动所用时间

设备时间开动率=开动时间/负荷时间

这样计算得到的OEE可以准确反映设备本身的问题,能够客观评价企业的设备管理水平。

同时也不会使企业之间的OEE因理解与算法不同而不可比,如果企业要全面反映企业设备效率,即把所有与设备有关和无关的因素都考虑在内,则可以通过TEEP来反映。

目录

企业应用OEE的目的

计算OEE,数值不是目的,而是为了减少一般制造业所存在的六大损失:

- 停机损失

- 换装调试损失

- 暂停机损失

- 减速损失

- 启动过程次品损失

- 正常运行时产生的次品损失

设备OEE水平的高低是由多种原因造成的,而每一种原因对OEE影响的大小是不同的,在分别分析不同的“率”的过程中,可以反映出不同类型的损失。

企业OEE应用案例

设备管理价值方向

通过系统化的工作规范,实现机器的使用管理、计划性维护及预防性检查。监控机器状态,监测机器生产效率,减少无效停机,提高维护效率。

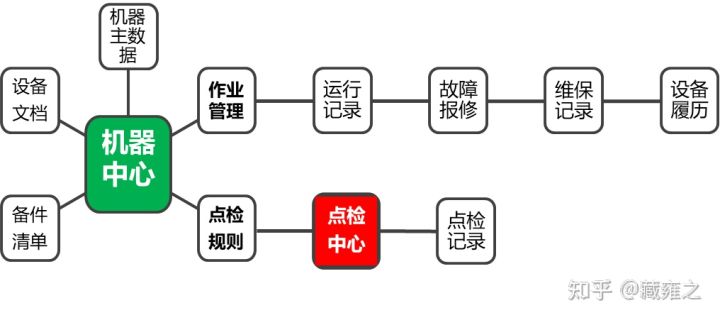

设备管理流程图↓

工厂OEE实际应用流程图

科学完善的设备管理系统,将紧急性维修改进成预防性维护。为设备创建巡检计划、定期维保计划以及年度大修计划。此外,为了确保设备维保活动能够顺利执行,可以在计划中定义好任何所需的资源、备件、注意措施以及相关文档。

设备管理系统流程图

OEE数据约定

指标 计算逻辑 负荷率 负荷时间/班次时间 稼动率 实际加工时间 / 计划工作时间 性能效率 数量工时 / 加工时间 合格品率 实际任务产出 / (实际产出+缺陷数) 设备效率(OEE) 嫁动率 * 产能效率 * 良品率 综合效率 设备效率 * 负荷率s 数据来源

- 计划工作时间/休息时间来源于产线日历

- 实际加工时间/停机时间/故障时间来源于机器状态登记的数据汇总

- 计划/投料/产出等来源于任务明细数据汇总

- 数量工时 = Sum(任务明细(实际产出 + 缺陷数) * 单件耗时)

- 单件耗时 = 工单工序标准作业时间 / 工单工序制造批量

机器OEE-工位机输入

车间现场实施输入,OEE实时更新,便于生管实时掌控机器生产效率。

机器点检-基础资料

在系统内制作机器点检模板

机器点检-工位机

在车间现场的工位机上进行点检操作,检验项目清晰,现场定位+检验记录,系统自动更新设备状态或保修。

机器点检记录

系统内实时更新点检记录。

机器点检异常预警

目的是为了及时发现设备的事故隐患,提前预知设备性能的改变,从而减少设备突发故障的机会,从而使设备处于良好的运行状态。

机器状态

了解机器生产状态、已安排任务状况。

预警:设备管理人员及时跟进,对现场异常情况采取有效处理措施,以保证生产的畅通

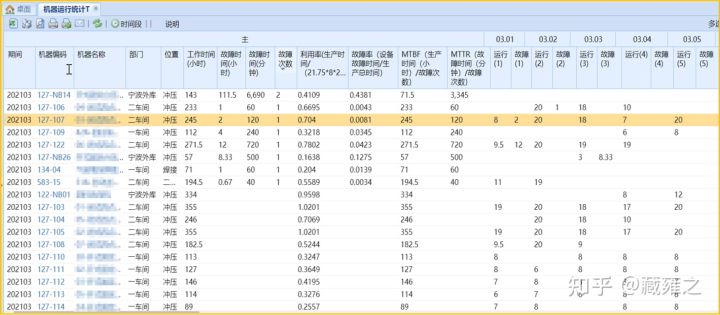

机器运行统计

分段统计各机器的故障次数、影响生产时间及故障率。

机器履历

自动累积设备履历:异常维修记录及工时、故障登记,周期性保养计划。

机器保养计划提醒

定期的机器保养计划提醒,可以确保生产加工中、半成品流转、储藏、运输等过程中机械设备与设施的正常、安全、高效运转,保证产品的安全卫生质量。

机器生产指标

系统自动生成各个机器的生产指标,相关人员进行核对,如果错、漏需进行更正;异常者需追查原因;绩效考核促进提升。

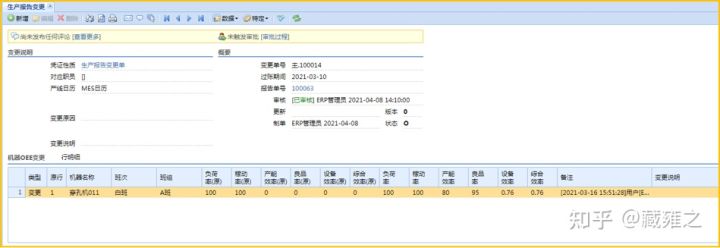

机器生产指标-异常纠正

错、漏数据需进行更正及补齐。

机器生产指标-异常纠正↓

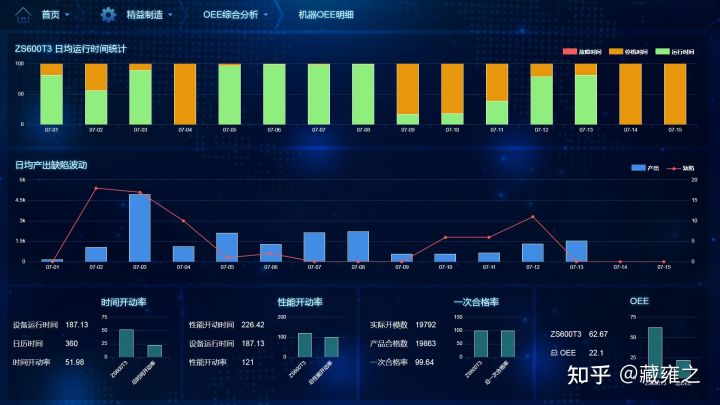

OEE综合分析

设备OEE分析比对

OEE车间级月度分析

某机台本月详细的OEE指标信息

-

相关阅读:

pytho实例--pandas读取表格内容

【C】(笔试题)指针与数组,指针

编程语言“鄙视链” +1?亚马逊力捧 Rust,Go 技术负责人连发 14 条推特抵制“拉踩”

前端学习地址_备忘录(随时更新)

使用Mongoose实现mqtt客户端多主题订阅

易基因|TSD物种全基因组DNA甲基化模式对孵育性别和过去孵育温度的响应 | 性别决定

cesium 实战记录(一) 底图动态配置,前端实现切换

第二章《补基础:不怕学不懂线性代数》笔记

对比Excel学openpyxl系列之设置excel数字和条件格式

第四章 串【24王道数据结构笔记】

- 原文地址:https://blog.csdn.net/push1999/article/details/126468876