-

【无标题】

工业案例2:CAD驱动的模面优化解决复杂冲压件的断裂(上)

项目背景

■冲压产品的成形性往往受到其本身几何特征的诸多限制,特别是那些远离入口圆角的特征,控制的手段非常有限。这样在实际冲压中解决起来往往效果不佳。

■通过修改模面,在压料阶段尽量蓄积更多的材料,在皱纹和断裂之间进行巧妙的平衡是非常有效的解决方法。但由于问题的非线性,如果只是通过有限数量的手工修改,在缺乏人工智能指导的情况下是非常困难的。

■本案例针对某汽车零件,说明采用CAD直接驱动优化解决零件断裂问题的流程和实施要点与解决策略。

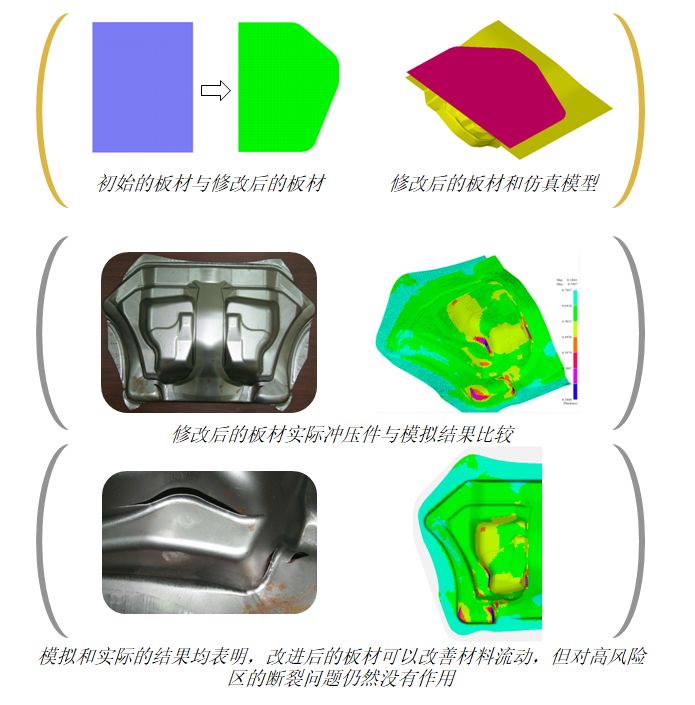

1 优化板材形状和大小

目标:改善材料的流动阻力和流动平衡性,消除断裂问题

对策:修改板材的形状和尺寸

2 DOE了解物理问题

目标:了解冲压物理问题的实质, 寻找到解决问题的策略。

对策:采用AI-FORM对模型进行处理,并采用DOE进行求解区间搜索与变量影响程度评估。

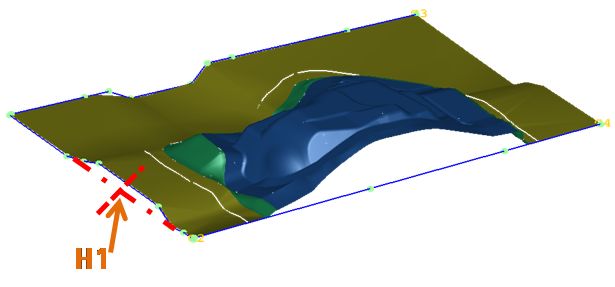

ParaCAD 模型

A

根据前面的模拟结果,在ParaCAD中,重构模面和工艺补充面,并提取其中影响入料的特征部分,如本例中的H1和H2,进行参数化研究。

B

制定DOE优化策略。对模型空间进行分析评估。

几何参数:模面局部特征H1, H2

工艺参数: 压延力, 摩擦系数

■优化准则: 在零件上选取如下1, 2, 3点放置传感器,探测其是否发生断裂;同时在4,5,6点放置传感器,探测是否有皱纹发生。

■结果均以较小值为优。

-

相关阅读:

一维数组笔试题及其解析

PCL (再探)点云配准精度评价指标——均方根误差

【Happy!1024】C++智能指针

华为诺亚ViG架构媲美CNN、Transformer,图神经网络也能用作CV骨干模型

C++ 多路音频pcm混音算法

微信一键群发超过200人的方法

微信小程序文件上传wx.uploadFile

Java基础面向对象介绍

UDP端口连通性检查

Java循环控制语句

- 原文地址:https://blog.csdn.net/C3PChina/article/details/126407149