-

APS可以给制造型企业带来哪些效益?

在市场环境变化的情况下,企业经常会因为无法得知掌握生产现场的产能状况以及物料的缺料或进货进程,有时候会由于物料规划无法考虑产能的限制,又可能造成原料/零组件的采购计划无法配合生产计划,以致影响既定生产进度,而造成无法满足顾客交期或成本过高的恶性循环。

为了解决上述问题,一个能妥善、有效的规划企业资源﹝如机器、人员、工具、物料等﹞来满足顾客需求,达到最大产出量、瓶颈资源使用率最高及前置时间最短等生产策略,并能协助生产管理人员找出实际可行的企业信息应用系统已迫在眉睫。

随着信息科技的进步﹝信息处理速度与数据储存能力﹞,APS系统应运而生。专业的APS系统利用计算机运算速度快,数据存储、传递、演绎、纠错和交换方便,可以把人的很多工作实现“自动化”。APS高级排程系统基于资源能力、物料和时间约束条件的企业管理方法,解决了企业计划不能实时反映物料需求和资源能力动态平衡的问题,解决了ERP、MRP、MRP Ⅱ、BOM以及供应链管理长期困扰的问题。

使用APS系统可以给企业带来哪些效益?

该APS系统通过4个步骤,可以实现交货需求、生产计划、采购计划、自制件、外购件的拉动式协同供应,从而显着减少企业交期延误、库存积压、与生产欠料等重大问题:

该APS系统通过4个步骤,可以实现交货需求、生产计划、采购计划、自制件、外购件的拉动式协同供应,从而显着减少企业交期延误、库存积压、与生产欠料等重大问题:1. 根据销售订单交货需求,通过运行AP计算,产生了成品、半成品的生产静需求,即计划订单。

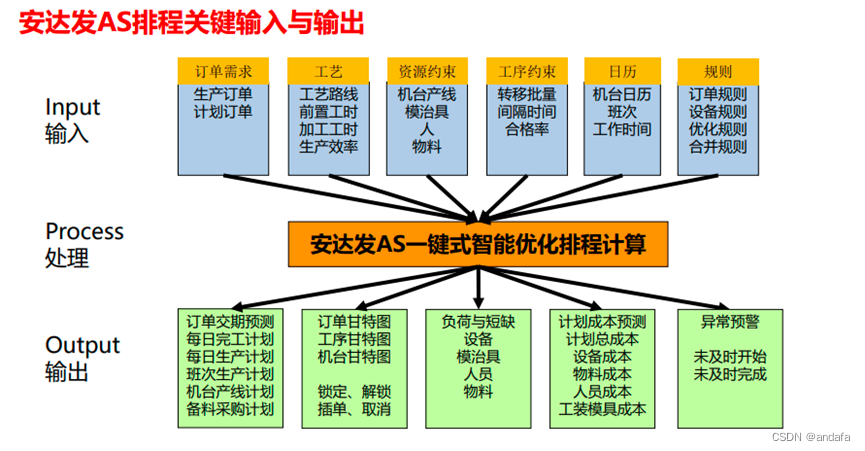

2. 通过运行AS计算,可得出成品、半成品每天、每个机台产线的分钟级的详细生产计划。

3. 根据每天的生产计划,通过运行AMRP与库存展望,系统自动拉动产生出每天的外购料需求计划。

4. 把每天、每周、每月的外购料需求计划通过互联网SCM展望给供应商,从而让供应商同步的安排其自己的交货计划与生产计划,从而实现了JIT式的采购与送货计划。

该APS系统的优势在于:

- 可根据销售订单交货需求、生产计划、采购计划,这3者无缝串联并快速联动协同 。

- 可同步考虑多种有限能力资源的约束来实现一个最切近于实际的计划排程。

- 可在超大数据量计算生产环境下,非常快速的计算出所需结果。

- 多任务厂架构。

企业引用该APS系统可以获得这些效益:

- 系统是靠数据与逻辑计算,在接到新订单或者强制插单时,可以得知对其他订单的联动影响,并给出准确交期;

- 产线、机台、模治具、人力、物料、工作时间等影响生产计划的因素变更后,系统自动重新修正原有计划,将原有计划任务重新分配给新的合适的承担者;

- 系统自动按照预定条件分配工作计划任务,并提前预测出未来产能负荷,在特急订单、未按计划开始或完工的生产单、工序任务等自动统计并提醒人员特别跟进;

- 充分利用设备产能,提高设备利用率,降低设备成本;

- JIT式采购与供应商送货,减少物料库存积压,提高仓位利用率,降低物料成本;

- 显着减少计划人员的工作量,降低人力成本;

- 将个人经验传承给企业。个人将经验用数据、规则等方式传承给系统,系统再来安排计划。这确保了经验的连续传承。

- 将主要靠系统数据、 规则自动计算,从而避免了人为的随意性,减少人为疏忽与误差导致的一系列后果。 如漏排、少排、错排、重复、延误等等。

企业使用该APS系统可以从交期,成本,管理方面大大提升企业的生产效益。

-

相关阅读:

leetcode:6243. 到达首都的最少油耗【变种子树大小统计 + 从边的角度出发 + 思维转换】

环境变量小节

[实验报告]--基于端口安全

Istio数据面新模式:Ambient Mesh技术解析

ECMAScript 6 新特性详解

C++智能指针

mybatis-plus(mp)使用

【Vue.js设计与实现】第4章 响应系统的作用与实现

触觉设备,临场感,预测控制,DOB

介绍 TensorFlow 的基本概念和使用场景。

- 原文地址:https://blog.csdn.net/andafa/article/details/126347921